Particle Measurisng Systems- Hướng dẫn chọn vị trí điểm lấy mẫu hạt tiểu phân tốt nhất

Hướng dẫn chọn vị trí điểm lấy mẫu hạt tốt nhất

Việc đếm hạt tiểu phân trong các ứng dụng dược phẩm có thể được tách biệt rõ ràng thành một trong ba loại yêu cầu cần có đó là : chứng nhận, chất lượng và giám sát.

Mỗi danh mục yêu cầu một cách tiếp cận khác nhau như giải thích của chuyên gia Hãng PMS - Mark Hallworth sau đây:

Là nhà thiết kế hệ thống môi trường, PMS thường được hỏi về vị trí đặt các điểm mẫu để theo dõi hạt tiểu phân, cho dù nó được thực hiện trong phòng sạch dược phẩm hay thiết bị sạch (RABS, bộ cách ly, v.v.).

Câu trả lời không phải lúc nào cũng đơn giản và một số tài liệu hướng dẫn đưa ra lời khuyên về quy trình nào cần được giám sát, cũng như khoảng cách phù hợp với quy trình. Mục tiêu của bài viết này là xác định các cân nhắc, thiết lập vị trí phù hợp nhất và xây dựng cơ sở khoa học cho quyết định đó.

Việc đếm hạt trong các ứng dụng dược phẩm có thể được tách biệt rõ ràng chia thành ba loại yêu cầu: chứng nhận, chất lượng và giám sát. Mỗi thể loại đòi hỏi một cách tiếp cận khác nhau.

- Chứng nhận: Đo phòng sạch theo tiêu chuẩn. Tiêu chuẩn duy nhất được công nhận trên toàn thế giới là ISO14644-1, “Phân loại độ sạch của không khí theo nồng độ hạt”, xác định cách phòng sạch hoạt động và khả năng thể hiện sự đồng nhất trên toàn bộ không gian. Điều này được thực hiện bất kể các hoạt động được thực hiện trong đó.

- Trình độ chuyên môn: Quy trình phân tích đánh giá rủi ro đối với các hoạt động trong phòng. Trình độ chuyên môn tuân theo các phương pháp kiểm tra phương pháp lưới. Số lượng hạt được đo ở cả trạng thái hoạt động và trạng thái nghỉ; tuy nhiên, dữ liệu hoạt động là hợp lệ nhất.

- Giám sát: Việc lấy mẫu liên tục trong phòng sạch với tần suất tương ứng với mức độ kiểm soát cần thiết để chứng minh khả năng quản lý rủi ro đối với thành phẩm. Số lượng điểm lấy mẫu và vị trí của chúng được xác định bằng cách đánh giá rủi ro cũng như các quy trình chứng nhận và đánh giá chất lượng.

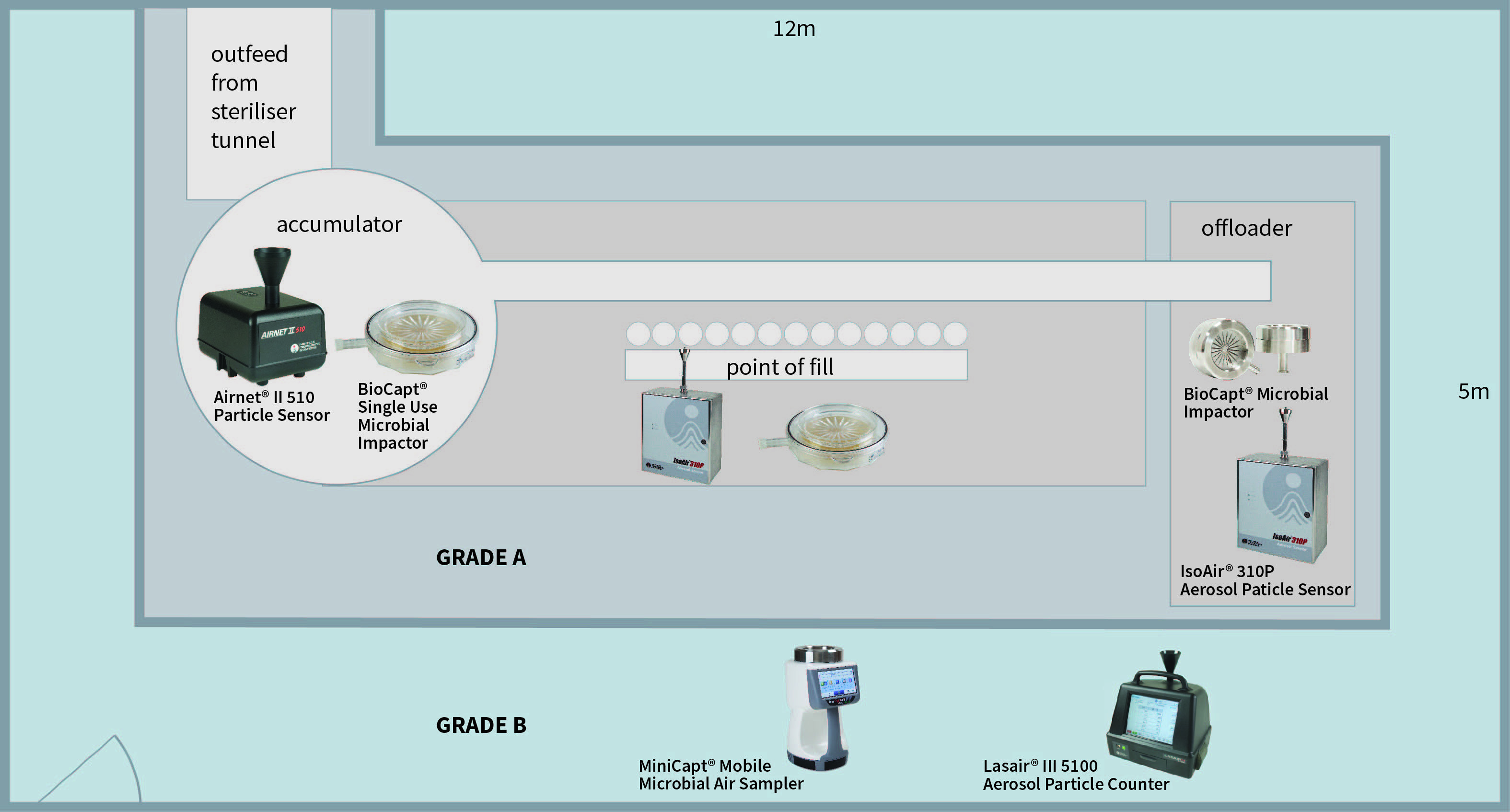

Hình 1: Máy chiết rót cổ điển (Hạng A/ISO 5) trong vùng nền Hạng B (ISO 7)

Chứng nhận phòng sạch

Như đã đề cập ở trên, chứng nhận phòng sạch dựa trên tiêu chuẩn ISO14644-1, “Phân loại độ sạch của không khí theo nồng độ hạt tiểu phân”. Các chi tiết cụ thể của đánh giá có thể khác một chút đối với các quy định của FDA hoặc EU GMP, nhưng phương pháp cơ bản là tiêu chuẩn.

Chứng nhận chứng minh rằng toàn bộ khu vực đáp ứng phân loại ISO cụ thể theo nồng độ hạt. Đó là, bất kể mục đích sử dụng cuối cùng của căn phòng là gì, chỉ xem xét thiết kế và triển khai hệ thống lọc. Tiêu chuẩn quốc tế có nghĩa là một phòng sạch được thử nghiệm để đáp ứng việc tuân thủ các tiêu chuẩn ISO 5 sẽ đáp ứng tiêu chuẩn đó bất kể về địa lý và các khía cạnh quy định (tức là FDA hoặc EU GMP).

Điều này cung cấp một tiêu chuẩn chung để chỉ ra rằng cấp độ phòng sạch đã được thiết lập. Các sản phẩm của PMS, bao gồm Airnet II và IsoAir 310P, tuân thủ các tiêu chuẩn ISO mới được đặt ra vào năm 2015.

Phần mềm tương tác của Máy đếm hạt tiểu phân trong không khí Lasair III thậm chí có thể hướng dẫn người dùng tự thực hiện quy trình chứng nhận phòng sạch này.

Có nhiều tài nguyên khác nhau để chứng minh sự tuân thủ ISO và bài viết này sẽ không đề cập sâu về những điều này.

Tuy nhiên, bằng cách sử dụng ví dụ về máy rót cổ điển (Hạng A/ISO 5) trong vùng nền Hạng B (ISO 7), các quy tắc thử nghiệm cơ bản có thể được chứng minh.

1. Số lượng điểm lấy mẫu theo hàm thống kê của khu vực:

- Tính diện tích của Hạng A/ISO5. Tìm số vị trí lấy mẫu cần thiết.

- Tính diện tích của Lớp B/ISO7. Tìm số vị trí lấy mẫu cần thiết.

2. Vị trí điểm lấy mẫu cho khu vực Hạng A (ISO5):

- Tất cả các điểm mẫu phải cách đều nhau và ở độ cao làm việc, bất kể hoạt động tại vị trí đặt chúng.

- Các mẫu được lấy theo mô hình lưới tại các vị trí đã xác định. Lấy số vị trí lấy mẫu tối thiểu, NL, từ Bảng A.1 của ISO 14644-1. Bảng này cung cấp số lượng vị trí lấy mẫu liên quan đến diện tích của từng phòng sạch hoặc vùng sạch sẽ được phân loại và cung cấp độ tin cậy ít nhất 95 % rằng ít nhất 90 % diện tích phòng sạch hoặc vùng sạch không vượt quá giới hạn của lớp.

- Tiêu chí ĐẠT/KHÔNG ĐẠT được tính cho Phụ lục 1 của ISO và EU GMP. Nên có cả hai bộ dữ liệu, vì FDA yêu cầu ISO14644-1 và EU yêu cầu các điểm dữ liệu của Phụ lục 1 (mặc dù dữ liệu của EU sẽ đủ cho FDA ).

3. Mẫu bố trí điểm cho khu vực hạng B:

- Lặp lại các bước được sử dụng cho khu vực Hạng A.

- Có thể khó xác định vị trí của các điểm lấy mẫu do hình dạng bất thường của căn phòng. Lấy số vị trí lấy mẫu tối thiểu, NL, từ Bảng A.1 của ISO 14644-1. Bảng này cung cấp số lượng vị trí lấy mẫu liên quan đến diện tích của từng phòng sạch hoặc vùng sạch sẽ được phân loại và cung cấp độ tin cậy ít nhất 95% rằng ít nhất 90 % diện tích phòng sạch hoặc vùng sạch không vượt quá giới hạn của lớp.

4. Một báo cáo cuối cùng được tạo ra và đánh dấu sự kết thúc của giai đoạn chứng nhận.

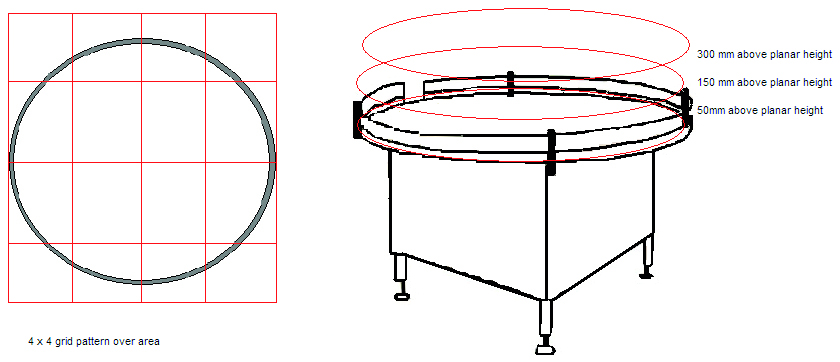

Hình 2: Bảng tích lũy ở lối ra của đường hầm khử trùng

Chứng nhận

Giai đoạn thẩm định xem xét các rủi ro đối với chất lượng của thành phẩm. Mỗi hoạt động phải được xem xét và đo lường. Tiếp tục với ví dụ về dây chuyền chiết rót, chúng ta hãy xem xét bảng tích lũy ở lối ra của khu vực khử trùng. Rủi ro là đồ thủy tinh (lọ/chai) tiếp xúc với môi trường mở và người vận hành. Do đó, sự nhiễm bẩn có thể rơi vào các lọ/chai sạch trước khi chiết rót. Sự can thiệp của người vận hành và việc dịch chuyển dụng cụ thủy tinh gây ra sự chuyển động hỗn loạn của không khí trên bàn, ảnh hưởng đến nguy cơ nhiễm bẩn đối với các lọ/chai tiếp xúc. Do đó, đây là khu vực có nguy cơ nhiễm bẩn và cần thực hiện các hành động sau:

- Chia khu vực rủi ro thành lưới 3x3 hoặc 4x4. Nếu hoạt động có thể xảy ra ở nhiều cấp độ, thì mỗi cấp độ (nghĩa là chiều cao làm việc, chiều cao làm việc +150 mm và chiều cao làm việc +300 mm) phải được xem xét.

- Lấy một mẫu hạt ở trung tâm của mỗi ô vuông và trên mỗi cấp độ. Các mẫu được lấy trong trạng thái 'Nghỉ ngơi' và 'Hoạt động'. Nó có thể được yêu cầu làm việc xung quanh một hoạt động hoặc người vận hành để có được dữ liệu phù hợp. Có thể chấp nhận chuyển động nhẹ của các điểm lấy mẫu trong ô vuông. Vị trí không hợp lệ nếu bị phát hiện cản trở các hoạt động bình thường.

- Khi tất cả các mẫu được lấy, điều này sẽ cung cấp một bản đồ hạt tiểu phân của hoạt động sản xuất dược phẩm.

Mỗi chức năng chính trong phòng sạch (điểm làm đầy, nút chặn, các hoạt động nền chung, v.v.) nên được phân tích tương ứng.

Giám sát

Vị trí của các điểm giám sát phải dựa trên đánh giá rủi ro chính thức bằng cách sử dụng các công cụ như Chế độ lỗi và Phân tích ảnh hưởng (FMEA), Chế độ lỗi, Phân tích ảnh hưởng và mức độ nghiêm trọng (FMECA), v.v., với dữ liệu từ kiểm tra chứng nhận và kiểm tra năng lực. Các yếu tố khác, chẳng hạn như nhiễu thiết bị, điểm lắp, trở kháng của người vận hành và sự can thiệp của người vận hành góp phần chọn vị trí cuối cùng cho đầu dò mẫu. Trong môi trường pháp lý hiện tại, việc đánh giá rủi ro là hoàn toàn cần thiết. Nếu không có một, phương pháp lấy mẫu kém hoặc không chính xác có thể dẫn đến dữ liệu liên quan không đáng tin cậy đến quy trình hoặc tác động tiềm tàng đến chất lượng thành phẩm. Nếu không có tùy chọn về các sự kiện tương quan, việc thiếu kết nối giữa vị trí và tần suất lấy mẫu có thể dẫn đến các cuộc điều tra kéo dài đối với các sự kiện nằm ngoài khả năng chịu đựng.

Có một số bước để xác định kế hoạch giám sát môi trường dựa trên rủi ro:

1. Hiểu quy trình: Ngoài các hoạt động sản xuất, bạn phải nghiên cứu các luồng nhân sự và nguyên vật liệu trong khu vực được đánh giá. Điều này sẽ mang lại sự hiểu biết về cách hệ thống được sử dụng và có bằng chứng nào để hỗ trợ trạng thái kiểm soát của nó, chẳng hạn như:

- Thực tiễn giám sát hiện tại

- Dữ liệu lịch sử

- Nghiên cứu

Việc đánh giá quy trình và các phòng là cần thiết để xác định phạm vi giám sát cần thiết và hỗ trợ áp dụng quy trình phù hợp với thực tiễn nội bộ của tổ chức.

2. Định nghĩa các khu vực quan trọng: Việc xác định bằng Phân tích mối nguy Điểm kiểm soát tới hạn (HACCP) giúp xác định các khu vực quan trọng nào cần giám sát môi trường và xác định các khu vực đáp ứng nhu cầu của một vị trí lấy mẫu quan trọng.

3. Đánh giá các phương pháp lấy mẫu: Người dùng cần xác định giữa các phương pháp truyền thống như lấy mẫu thể tích không khí , các công nghệ mới hơn như Phương pháp vi sinh nhanh hoặc các kỹ thuật lấy mẫu thủ công như dùng tăm bông và đĩa tiếp xúc.

Ngoài ra, hãy xác định xem phương pháp đã chọn có cần phải đo di động, liên tục, từ xa, v.v. hay không.

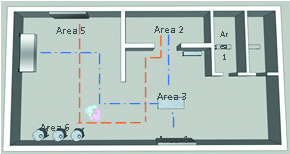

4. Định nghĩa các vị trí mẫu tiềm năng: Xác định một vị trí mẫu duy nhất trong khu vực quan trọng, tuân theo các tiêu chí này (như thể hiện trong hình bên cạnh):

- Kiểm tra không gian có sẵn xung quanh khu vực quan trọng

- Đo kích thước của đầu dò và giá đỡ đĩa.

- Xác định khả năng tiếp cận để bảo trì.

- Đánh giá sự tương tác giữa hoạt động của quy trình với nhân sự và dòng nguyên vật liệu.

- Tính xác suất của các sự kiện ô nhiễm tiềm năng.

![[Hình 3 và 4] Trên cùng: Dòng nhân sự và nguyên vật liệu. Dưới cùng: vị trí mẫu tiềm năng](https://www.cleanroomtechnology.com/article-image-alias/a-guide-to-choosing-the-best-5.jpeg)

[Hình 3 và 4] Trên cùng: Dòng di chuyển của con người và nguyên vật liệu. Dưới cùng: vị trí lấy mẫu tiềm năng

5. Định nghĩa các điểm kiểm soát tới hạn (CCP): Mỗi địa điểm được đánh giá theo phương pháp của FEMA để xếp hạng và xác định chúng.

6. Xác định các thông số lấy mẫu: Tần suất lấy mẫu được tìm thấy dựa trên mức độ quan trọng của các hoạt động, cùng với bất kỳ tiêu chí bổ sung nào như thông số ủ và các biện pháp giảm nhẹ có thể được áp dụng trước khi thiết lập kế hoạch giám sát.

Thực tiễn lấy mẫu bao gồm các yếu tố như đầu dò mẫu đẳng động học phải hướng vào luồng không khí và nên sử dụng chiều dài tối thiểu của ống. Mặc dù các nhà sản xuất khác nhau tuyên bố có thể sử dụng chiều dài cụ thể của ống với máy đếm hạt của họ, nhưng đây thường là chức năng của động lực học bơm chân không chứ không phải chức năng vận chuyển hạt. Các hạt 0,5 μm di chuyển tự do trong chiều dài của ống. Tuy nhiên, các hạt 5,0 μm không có cùng độ linh động này. Vì các hạt 5,0 μm là mối quan tâm lớn hơn nên ống phải được duy trì ở độ dài khuyến nghị ngắn nhất. Hệ thống đo hạt trích dẫn chiều dài ống tối đa dựa trên cùng điều kiện luồng không khí và có chiều dài tối đa được khuyến nghị là 3 m.

Hướng dẫn cGMP xử lý vô trùng của FDA

“Không khí ở ngay gần các vật chứa/nắp đậy đã tiệt trùng và các hoạt động rót/đóng nắp sẽ có chất lượng hạt phù hợp khi nó có số lượng hạt trên một mét khối không quá 3520 trong phạm vi kích thước từ 0,5 μm trở lên khi được đếm. tại các vị trí đại diện thường cách nơi làm việc không quá 1 foot, trong luồng không khí và trong quá trình nạp/đóng. Mức độ sạch không khí này còn được gọi là lớp 100 (ISO 5).”

Tần suất lấy mẫu phải phản ánh các rủi ro và tuân theo hướng dẫn của FDA về sản xuất vô trùng và Phụ lục 1. Việc giám sát hạt tiểu phân phải được tự động hóa và duy trì ở trạng thái liên tục khi sản phẩm được tiếp xúc.

SAO NAM - ĐẠI LÝ CHÍNH HÃNG CỦA PARTICLE MEASURING SYSTEMS TẠI VIỆT NAM

SAO NAM - ĐẠI LÝ CHÍNH HÃNG CỦA PARTICLE MEASURING SYSTEMS TẠI VIỆT NAM

.png)