_-02-01-2024-11-57-38.jpg)

Thiết kế phòng sạch dược phẩm cơ bản

-

Hãng sản xuất: Particle Measuring Systems - Mỹ Model: Document: -

Liên hệ

CƠ BẢN VỀ THIẾT KẾ PHÒNG SẠCH DƯỢC PHẨM

Để tuân thủ các yêu cầu nghiêm ngặt từ các cơ quan quản lý, ngành sản xuất dược phẩm cần thực hiện trong một môi trường kiểm soát chặt chẽ. Trong số đó, phòng sạch đóng vai trò then chốt, được thiết kế để giảm thiểu rủi ro nhiễm bẩn và biến động không mong muốn trong quá trình sản xuất. Với đặc tính là môi trường được điều chỉnh, phòng sạch tuân theo các tiêu chuẩn cụ thể và phải tuân thủ quy định GMP (Thực Hành Sản Xuất Tốt), đảm bảo việc giám sát nghiêm ngặt để luôn nhận biết chính xác về tình trạng môi trường, bao gồm cả sự nhiễm bẩn có thể phát sinh và không phát sinh.

Phòng sạch là một môi trường được kiểm soát chặt chẽ với các tiêu chuẩn về độ sạch, nhiệt độ, độ ẩm, và áp suất không khí nhằm giảm thiểu nguy cơ ô nhiễm trong sản xuất và nghiên cứu dược phẩm. Phòng sạch không chỉ là nơi kiểm soát nhiễm khuẩn mà còn là nền tảng cơ bản cho mọi quy trình sản xuất dược phẩm. Nó là một không gian trong đó hệ thống lọc và phân phối không khí, cùng với các tiện ích, vật liệu xây dựng, và thiết bị được quản lý một cách khoa học.

Tất cả các quy trình vận hành đều được thiết kế và điều chỉnh một cách chặt chẽ để đảm bảo rằng nồng độ hạt trong không khí luôn ở mức phù hợp với các tiêu chuẩn về độ sạch hạt được quy định. Để đạt được tiêu chuẩn độ sạch yêu cầu, các quy trình vận hành cần được thiết kế và điều chỉnh một cách chặt chẽ. Điều này bao gồm:

- Hệ thống lọc không khí: Sử dụng hệ thống lọc HEPA hoặc ULPA để loại bỏ hạt hiệu quả từ không khí.

- Kiểm soát môi trường: Duy trì nhiệt độ, độ ẩm, và áp suất không khí ổn định.

- Minh bạch và Phòng ngừa Ô nhiễm: Thiết kế môi trường làm việc để giảm thiểu sự tạo ra và lây lan của hạt.

- Giám sát liên tục: Thường xuyên kiểm tra và ghi chép nồng độ hạt trong không khí để đảm bảo tuân thủ tiêu chuẩn. Điều này có thể bao gồm việc sử dụng các thiết bị đo hạt hiện đại và tự động.

.jpg)

Trong ngành dược phẩm, chúng ta phân biệt hai loại phòng sạch cơ bản, mỗi loại có đặc điểm và cách thức hoạt động riêng biệt:

1. Phòng Sạch với Dòng Chảy Không Khí Hỗn Loạn:

Loại phòng sạch này áp dụng nguyên lý làm loãng nhiễm bẩn. Nguyên lý này dựa trên ý tưởng rằng bằng cách tăng cường lưu lượng không khí sạch, các hạt nhiễm bẩn có thể được pha loãng và loại bỏ hiệu quả hơn.Sử dụng tỷ lệ trao đổi không khí đã được lọc qua bộ lọc HEPA, phòng sạch loại này giảm nhiễm bẩn xuống mức chấp nhận được. HEPA (High-Efficiency Particulate Air) là loại bộ lọc không khí có khả năng lọc bỏ tới 99,97% các hạt có kích thước 0,3 micromet trở lên. Không khí sạch được phân phối từ trung tâm thông qua các bảng phân phối trên trần, với tốc độ có thể dao động từ 10 đến hơn 40 lần thể tích của phòng mỗi giờ. Bằng cách tăng tỷ lệ này, không khí nhiễm bẩn trong phòng sẽ nhanh chóng được thay thế bằng không khí đã qua lọc, từ đó giảm thiểu nồng độ hạt nhiễm bẩn trong không gian. Đây là một chỉ số quan trọng, phản ánh mật độ hoạt động và số lượng nhân viên làm việc trong phòng. Không khí được tái lưu thông, kết hợp một tỷ lệ không khí mới để đảm bảo sự thoải mái và duy trì môi trường làm việc lý tưởng.

Mục tiêu của nguyên lý này không phải là loại bỏ hoàn toàn mọi hạt nhiễm bẩn (điều này thực tế rất khó đạt được) mà là giảm chúng xuống mức chấp nhận được theo các tiêu chuẩn đặc trưng cho từng loại phòng sạch. Mức độ "chấp nhận được" này phụ thuộc vào yêu cầu cụ thể của mỗi quy trình sản xuất hoặc nghiên cứu được thực hiện trong phòng sạch.

Qua việc tối ưu hóa hệ thống lọc và lưu thông không khí, chúng ta có thể tạo ra một môi trường sản xuất dược phẩm sạch sẽ, kiểm soát được, đáp ứng các tiêu chuẩn nghiêm ngặt về sự nhiễm bẩn và độ an toàn.

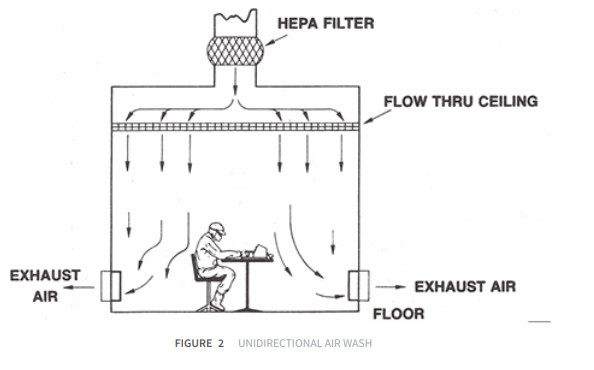

2. Phòng sạch với luồng khí đơn hướng

Là một phần quan trọng trong việc đảm bảo môi trường sản xuất sạch sẽ và không nhiễm bẩn. Phòng sạch này áp dụng nguyên lý sử dụng vận tốc của không khí như một bức bình phong, hiệu quả trong việc ngăn chặn các hạt lạ từ các nguồn gây ô nhiễm tiềm tàng, giúp chúng không lan truyền tới các khu vực lân cận.

Đặc biệt, trong trường hợp có sự phát sinh hạt từ quá trình sản xuất hoặc từ người vận hành, hệ thống không khí được thiết kế tỉ mỉ để quét sạch các hạt khỏi khu vực quan trọng, đảm bảo tính sạch sẽ và an toàn của sản phẩm. Sự hiệu quả của hệ thống này thường được kiểm chứng qua các bài kiểm tra hiển thị dòng khí bằng khói. Tốc độ lý tưởng của dòng khí trong hệ thống này thường nằm trong khoảng 0.36 – 0.54 m/s, mặc dù các vận tốc khác cũng có thể được áp dụng tùy theo yêu cầu cụ thể của từng môi trường sản xuất.

Đọc thêm về bài viết: Nghiên Cứu Trực Quan Hóa Dòng Khí Ảnh Hưởng của Phụ Lục 1 (Annex 1) đối với Đảm Bảo Tính Vô Trùng tại link sau https://saonamchem.com/Nghien-Cuu-Truc-Quan-Hoa-Dong-Khi

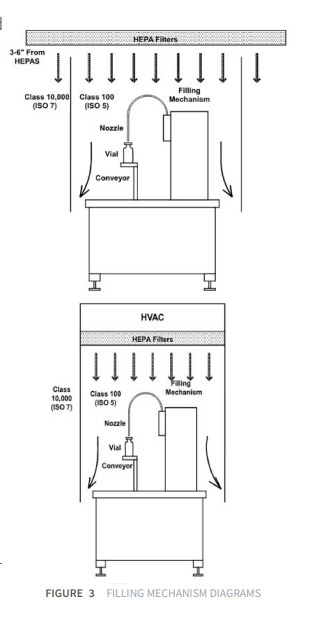

Trong môi trường phòng sạch dược phẩm, các quy trình vận hành thường được thực hiện trên các bàn lọc HEPA, tối ưu cho việc xử lý sản phẩm, bình chứa và thiết bị chế biến một cách thủ công. Tùy vào nhu cầu cụ thể, hướng dòng chảy không khí trong những bàn làm việc này có thể là ngang hoặc dọc. Với dòng chảy ngang, không khí di chuyển trực tiếp về phía người vận hành, loại bỏ hiệu quả các nguồn ô nhiễm do người vận hành mang vào khu vực quan trọng. Trong trường hợp dòng chảy dọc, không khí sẽ chảy xuống từ trên cao, tạo nên một lớp bảo vệ vững chắc xung quanh các khu vực nhạy cảm trong quá trình sản xuất.

Hơn nữa, việc sử dụng dòng chảy dọc cũng giúp việc tự động hóa và bảo vệ các thiết bị đổ và hoàn thiện trở nên hiệu quả hơn, trong một không gian được thiết kế kỹ lưỡng. Máy đổ có thể được thiết kế để dễ dàng tiếp cận từ phía trên, tận dụng dòng khí đơn hướng trong phòng để cách ly quá trình sản xuất khỏi các hoạt động bên ngoài trong môi trường phòng chung.

Việc hạn chế truy cập vào khu vực xử lý quan trọng có thể được thực hiện thông qua việc sử dụng các loại rèm cố định hoặc linh hoạt, tạo ra một mức độ cách ly nhất định giữa khu vực quan trọng và môi trường chung của phòng, nơi nhân viên có thể can thiệp vào quá trình sản xuất khi cần thiết.

Ngoài ra, việc sử dụng bộ lọc riêng để cung cấp không khí đã được lọc trực tiếp cho thiết bị cũng là một lựa chọn hiệu quả. Phương pháp này cho phép sử dụng không khí cấp thấp hơn cho các khu vực xung quanh và tạo ra sự tách biệt giữa khu vực quan trọng và các khu vực nền, đảm bảo môi trường làm việc an toàn và hiệu quả.

Thiết kế này có thể được mở rộng và nâng cấp để tạo ra hệ thống bảo vệ với rào cản truy cập hạn chế (RABS), nơi mà việc tiếp cận khu vực quan trọng chỉ có thể thực hiện qua cổng sử dụng găng tay. Đây là một hệ thống được thiết kế để cung cấp một môi trường kiểm soát nghiêm ngặt bằng cách tạo ra một hàng rào vật lý giữa khu vực sản xuất và môi trường xung quanh. Trong hệ thống RABS, việc tiếp cận khu vực quan trọng (nơi cần độ sạch cao) bị hạn chế và chỉ có thể thực hiện qua các cổng được trang bị găng tay đặc biệt. Những cổng này cho phép người vận hành thao tác trong khu vực mà không cần phải trực tiếp tiếp xúc, giảm thiểu nguy cơ ô nhiễm.

Mục đích chính là để tăng cường độ sạch và an toàn trong sản xuất dược phẩm, đặc biệt trong các quá trình nhạy cảm như sản xuất thuốc tiêm, vaccine hoặc các sản phẩm yêu cầu độ tinh khiết cao. Cải thiện kiểm soát chất lượng và giảm thiểu rủi ro nhiễm khuẩn hoặc ô nhiễm chéo trong sản xuất.

Bản chất của các hoạt động và lựa chọn loại phòng sạch sử dụng cũng sẽ ảnh hưởng đến loại giám sát môi trường cần thiết. Càng có nhiều sự tiếp xúc của con người với quy trình, nguy cơ nhiễm bẩn càng cao. Trong môi trường phòng sạch, con người được coi là một trong những nguồn gây ô nhiễm lớn nhất

Tác giả

Mark Hallworth Chuyên gia GMP Cấp Cao về Khoa Học Sống Bộ phận Khoa Học Đời Sống của PMS. Mark Hallworth là Quản lý Khu vực Khoa Học Sống của PMS. Ông đã giảng dạy cho các hội dược phẩm trên khắp châu Âu, châu Á và Hoa Kỳ về giám sát hạt không sinh học và tác động của việc xác thực những hệ thống này.

- Cam kết chất lượng

- Bảo hành chính hãng

- Giao hàng tận nơi

- DỊCH VỤ 24/7

SAO NAM - ĐẠI LÝ CHÍNH HÃNG CỦA PARTICLE MEASURING SYSTEMS TẠI VIỆT NAM

SAO NAM - ĐẠI LÝ CHÍNH HÃNG CỦA PARTICLE MEASURING SYSTEMS TẠI VIỆT NAM

_-02-01-2024-10-19-51.jpg)

_-27-12-2023-12-39-56.jpg)

.png)